汕頭海灣隧道全長6680米��,雙向六車道�����,其中海底盾構施工段長3047米,分為東�、西線兩座隧道�����。

施工綜合難度和風險首屈一指,中國工程院院士錢七虎����、孫鈞��、周福霖等多次到現場調研了解相關情況,稱汕頭海灣隧道為“世界級挑戰性工程”�����。

被稱為“世界級挑戰性工程”到底有多難�?請了解下:

汕頭海灣隧道具有“大、高���、硬、淺�����、險”等特點�����。

“大”是指采用的泥水盾構機直徑為15米級,屬于超大直徑���;

“高”是指其處于高地震烈度區,達到8度�����;

“硬”是指岸上段孤石和海中基巖段,巖石的強度高����;

“淺”是指盾構機上方覆蓋層厚度薄��,在始發地段隧道上覆土體僅為8.2米;

“險”是指海灣隧道處于軟硬不均地層�����,地質復雜��,施工難度大���,安全風險高����。

汕頭海灣隧道的難�����,不僅難在已探知的五項挑戰,更體現在層出不窮的未知挑戰,無類似工程借鑒��。

圍繞汕頭海灣隧道建設的種種爭論貫穿了工程始終:建橋�����,還是建海底隧道���?是盾構隧道�����,還是沉管隧道?是進口盾構還是國產盾構����?……

特別是在盾構機選擇上�����,無論是廣東省交通廳、汕頭市政府�,還是建設單位中信集團���,設計單位湖南省交通規劃勘察設計院���,施工單位中鐵隧道局等�,都承擔了巨大的壓力和風險�。

盾構機誕生于國外,以德國海瑞克公司為代表的當今國際著名盾構機制造商,具有豐富的制造業績����。我國雖然在21世紀初開啟了盾構國產化進程���,2008年,我國自主研制的首臺復合式盾構機“中鐵1號”在新鄉下線�����,但此時的國產盾構應用范圍有限���,而國內制造15米級的超大直徑盾構尚無先例���。

一邊是技術成熟的進口盾構��,一邊是正在成長需要在實踐中汲取營養的國產盾構��,面對汕頭海灣隧道這樣的“世界級挑戰性工程”,選擇進口盾構無疑能降低風險。

盾構機作為一種高端復雜設備,是“大國重器”代表之一����,是一個國家科研水平�、工業制造水平和綜合國力的重要體現,國產盾構經過幾十年的追趕,取得了飛躍的發展。但國產盾構仍有許多空白需要填補��,其中一個重要原因就是�,許多人都傾向于選擇成熟的進口盾構,而不愿承擔國產盾構應用過程中所帶來的風險,以至于國產盾構錯失了很多成長機會��。

最終在總包方技術團隊的堅持下�����,“一中一外”兩臺盾構同場競技的方案被確認��,國產盾構第一次邁進15米級超大直徑領域。

作為這臺國產盾構制造商,中鐵裝備的副總經理王杜娟的心里別有一番感受:“國產盾構用幾十年走過了發達國家近兩百年的歷程�,汕頭海灣隧道是時代賜予我們的舞臺�,我們要做的就是無愧于這個舞臺����、無愧于這個時代�。”

2018年4月�,進口盾構從汕頭海灣隧道南岸始發��,歷時736天,穿越蘇埃海灣���,于2020年5月成功抵達北岸。

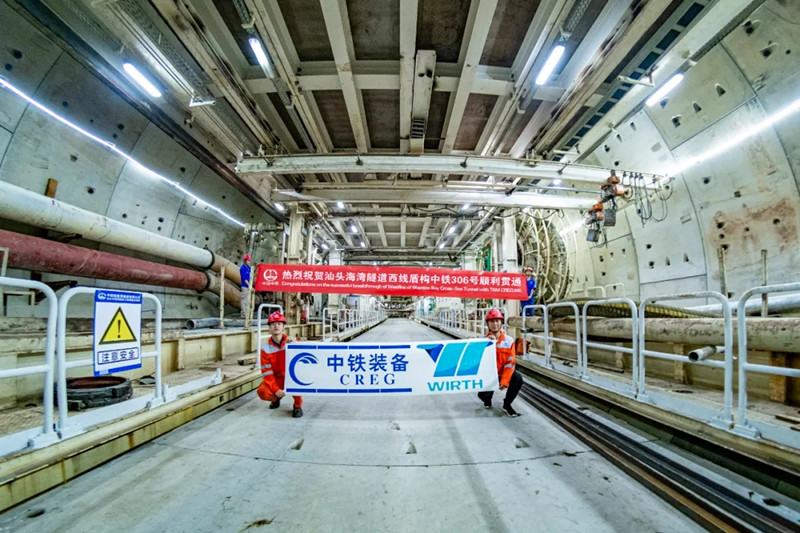

2018年10月�����,國產盾構亦從汕頭海灣隧道南岸啟航�,歷時660天,穿越蘇埃海灣�,于2020年8月成功抵達北岸���。

國產盾構和進口盾構先后始發�����、同向掘進、同臺競技��,在蘇埃海灣20余米的水下��,共同演奏了驚艷世界的壯美音符��。

中國技術挺起中國制造的脊梁

自2018年10月始發以來,“中鐵306號”在掘進過程中遭遇了諸多困難和挑戰:盾構機上方覆蓋層厚度薄���,地質復雜,隧道處于軟硬不均地層�,給設備帶來了嚴峻的考驗�����。

特別突出的是,西線隧道第三段基巖凸起長度達71.8米�,巖石主要為中微風化花崗巖,地勘揭露巖石最高強度達216兆帕,是東�、西線盾構隧道六段基巖凸起中巖石強度最大��、施工風險最高的一段。

為更有效應對超強硬巖����,中鐵裝備現場技術服務團隊積極協助施工單位�����,根據西線基巖掘進實際情況,最終通過試驗模擬����、針對性裝置和信息化管理���,精準地控制掘進參數���,優化了刀具配置����,成功克服了地質帶來的各項施工難題����,確保了設備順利推進�。掘進期間創下最高月進尺460米�,日進尺25米,周進尺150米的好成績���,不僅刷新了國產超大直徑泥水平衡盾構機的施工掘進紀錄,也創造了汕頭海灣隧道全線隧道的月掘進紀錄����。

“中鐵306號”在孤石��、基巖�����、8度地震烈度區等復雜施工條件下����,歷時651天�,成功繪出一道長達3047米的海底長虹,創造了國產高技術裝備鑄造超級工程的新紀錄����,也掀開了我國跨江越海隧道建設新篇章�,對未來中國及世界海峽隧道建設具有重要的指導意義�����。

中國工程院院士周福霖評價:“汕頭海灣隧道建設中形成的高烈度地區隧道建造體系�,對未來中國隧道建設�、世界隧道建設將起到一個示范作用,對我國未來開工建設的瓊州海峽隧道、渤海海峽隧道�����、臺灣海峽隧道等具有重要的指導意義��?�!?/span>