6月30日���,歷時7年建設的深中通道項目正式建成通車。東起深圳�,西至中山,全長24公里��,30分鐘內即可通達����。

深中通道項目全長約24.03公里,是集“橋����、島�����、隧�、地下互通”為一體的世界最大跨海集群工程��。

中鐵工業旗下中鐵山橋、中鐵寶橋承制了該項目G05合同段和G04合同段鋼箱梁制造任務����,包括深中大橋(原名伶仃洋大橋)���、中山大橋����、橫門泄洪區非通航孔橋�����、西泄洪區非通航孔橋�、淺灘區非通航孔橋���、萬頃沙互通匝道橋及附屬設施,全長7.24公里�����,鋼結構總重約18.3萬噸�,以世紀工程獻禮建黨103周年�。

探索,走在前列�!

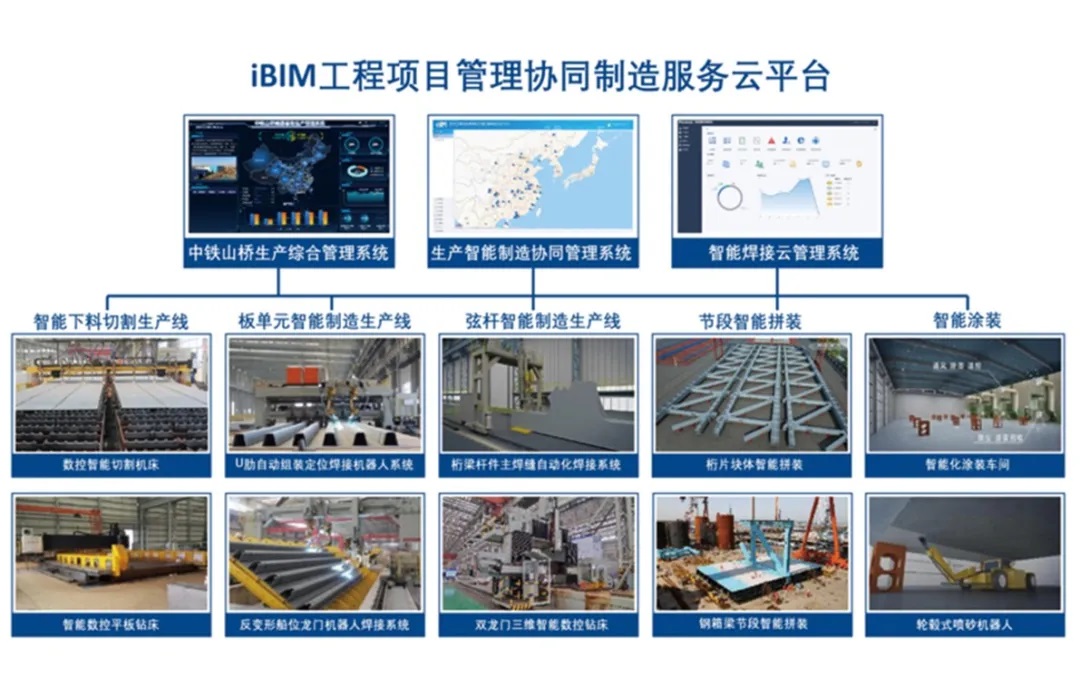

中鐵山橋構建了以車間制造執行智能管控系統(iBIM)為核心����,企業資源計劃(ERP)��、信息化焊接管理系統(iWeld)����、數控設備數據采集系統(DNC)等系統信息集成的管理系統�����,通過基于BIM技術的鋼箱梁智能設計����,實現BIM制造模型信息管理�����、BIM制造模型工藝設計信息自動抽取、BIM設計模型輕量化、工藝設計3D仿真���、產品數據管理等功能�����,全面提升鋼箱梁建造質量和綜合管理水平。

中鐵寶橋研究并應用“跨海集群工程橋隧鋼結構智能制造關鍵技術”��,以智能制造信息化建設項目暨“一中心���、三示范”規劃為抓手�,打造了以板材智能下料切割生產線�、板單元智能焊接生產線���、節段智能總拼生產線��、鋼箱梁智能涂裝生產線以及車間制造執行智能管控系統為核心的“四線一系統”智能設備集群�,使板單元制造智能設備使用率達到100%�,生產效率提高30%以上���,智能噴砂效率相比于傳統手工噴砂效率提升5倍�,全面提升鋼箱梁制造的自動化、數字化����、網絡化、智能化水平�。

攻堅�,迎難而上����!

該項目鋼箱梁種類多、結構復雜���、制造難度大���,圍繞解決鋼箱梁正交異性橋面板疲勞損傷等行業共性難題為突破點����,中鐵山橋自主研發了一系列新工藝����、新裝備����,使生產效率提高了30%以上,焊縫質量穩定,平均一次探傷合格率99.9%以上�,頂板U肋全熔透焊縫探傷一次合格率大于98%(超出項目預定指標2個百分點)�。為解決部分淺灘區非通航孔橋大節段需要分幅制造或者開槽架設的難題���,項目團隊迎難而上創新研制了鋼箱梁大節段出海平臺方案�����,拓寬了港池運輸大節段的方式�。自2020年6月20日開始板單元制造,相繼克服臺風�、暴雨等諸多不利因素�����,高質量完成了135片鋼箱梁節段制造、發運和橋位連接任務��,更是創造了29天完成整輪鋼箱梁拼裝的紀錄���。

深中大橋為全離岸海中懸索橋��,連接梁段之間的臨時匹配件僅提供較弱的剛度��,不利于抗擊臺風。為在臺風來臨之前完成全部焊接工作����,中鐵寶橋項目團隊在鋼箱梁吊裝過程中使用吊焊結合的新技術,通過臨時拉桿施加張力或撐力調整相鄰兩片梁的夾角,使其滿足二期恒載加載前的線形��,從而實現吊裝期間兩片梁進行焊接的可能����。深中大橋吊裝工作于2023年1月12日開始,同年4月28日實現全橋合龍,5月28日完成全橋環縫所有焊接工作,再次刷新了懸索橋環縫施工新紀錄。

創新,成果斐然!

在項目生產制造過程中�����,中鐵工業累計申報專利32項���,實用新型19項����,在專業期刊發表學術論文11篇,參編專著2本,編制團體標準2部,申報工法2個����。在第十三屆太平洋鋼結構會議暨2023中國鋼結構大會中��,中鐵山橋、中鐵寶橋項目團隊申報的《跨海集群工程橋隧鋼結構智能制造關鍵技術研究及應用》項目獲“2023年度中國鋼結構協會科學技術獎特等獎”。

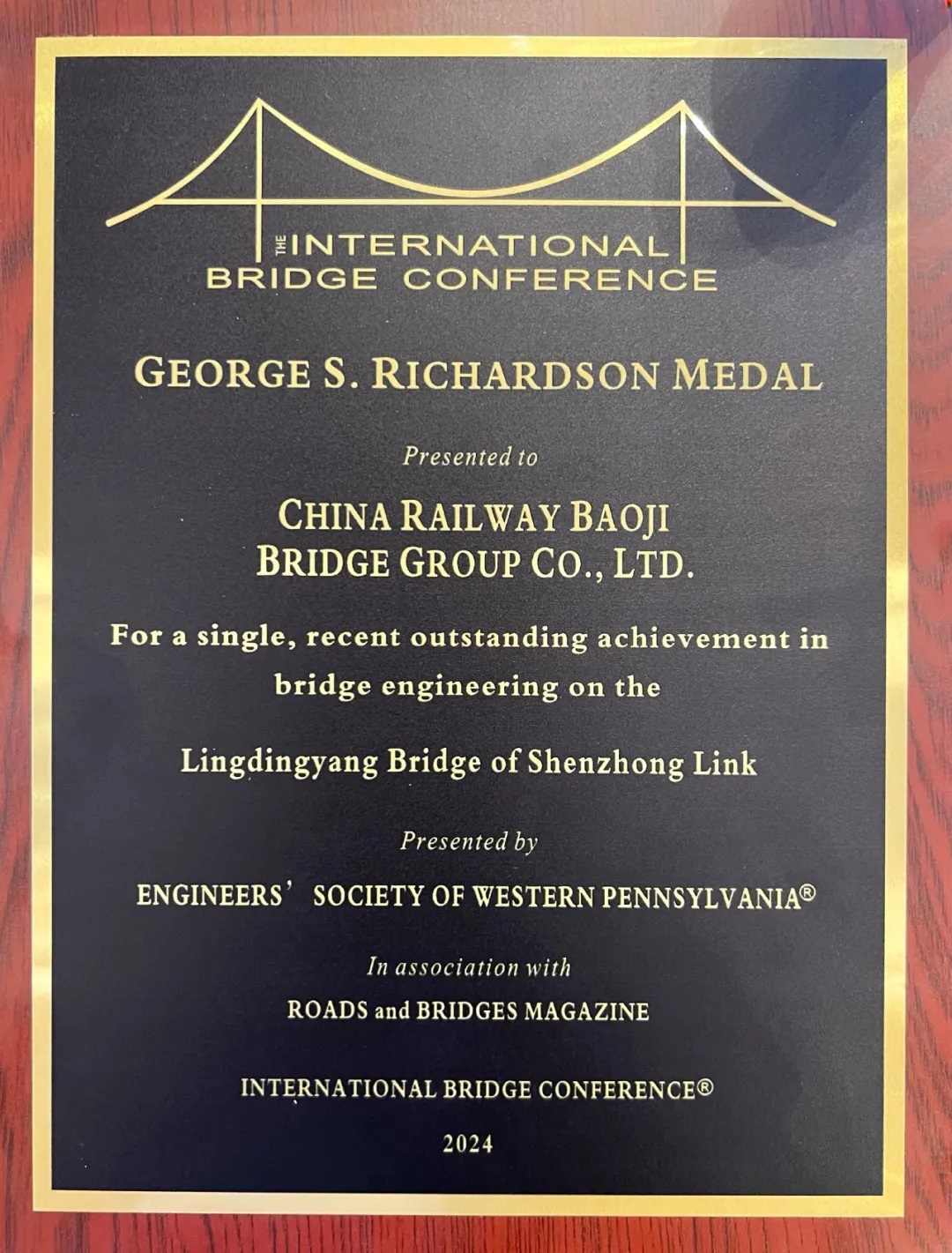

與此同時,中鐵山橋深中通道項目部榮獲“廣東省工人先鋒號”,中鐵寶橋參建的深中大橋捧回國際大獎——“喬治·理查德森獎”����,成為本屆中國唯一一個獲此殊榮的橋梁工程項目����,同時也是獎項設置以來中國第十個獲此殊榮的項目��。